¿Cómo reducir la pérdida de energía de un compresor de aire?

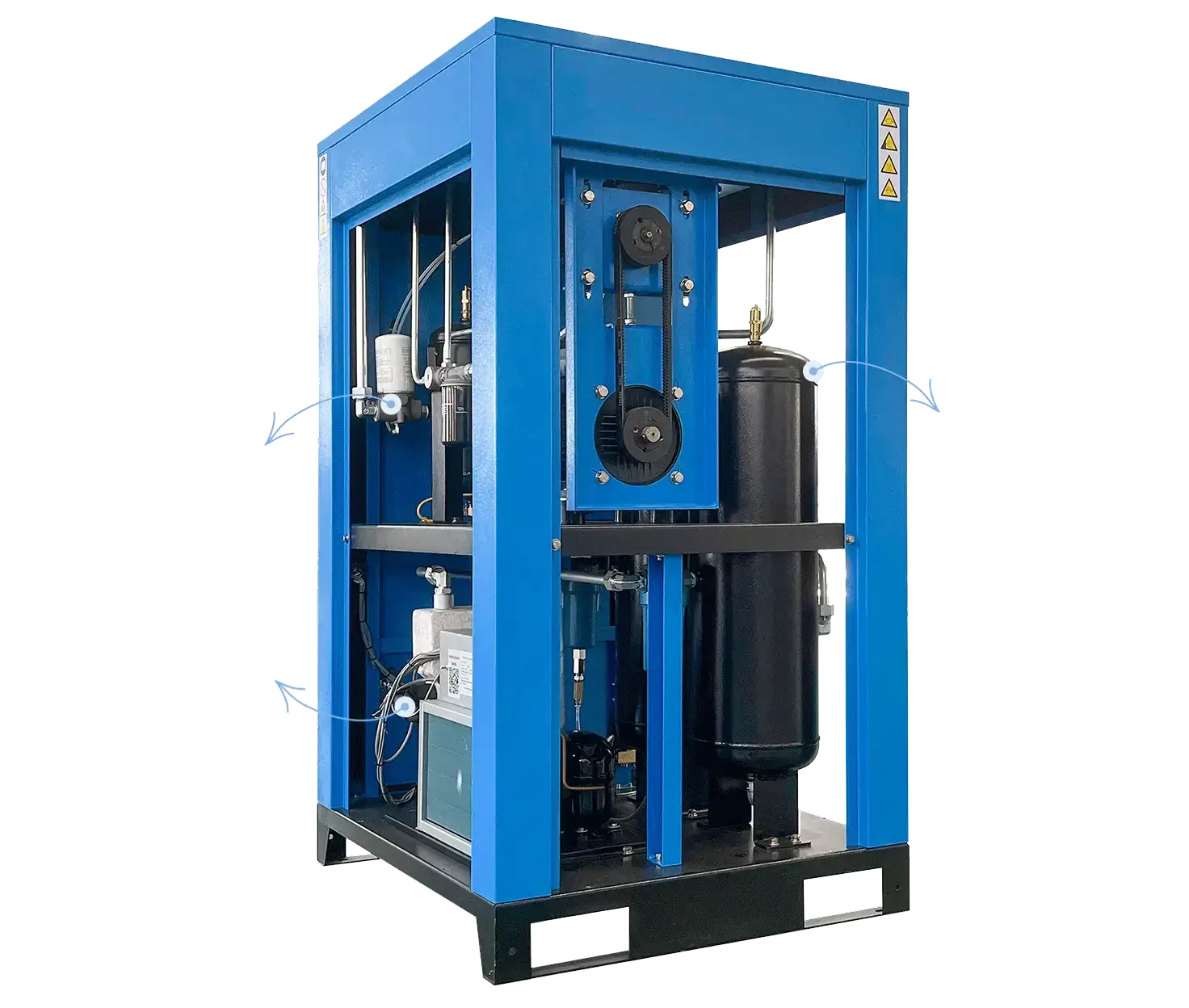

Al gestionar una instalación industrial o comercial, la eficiencia de su compresor de aire es una prioridad clave. Los compresores de aire alimentan diversas máquinas, pero la pérdida de energía puede aumentar los costos operativos y reducir la eficiencia. ¿Cómo puede minimizar la pérdida de energía de un compresor de aire? Esta guía ofrece información detallada sobre las causas de la pérdida de energía y pasos prácticos para ayudarle a minimizarla.

Al comprender las razones fundamentales de la pérdida de energía y abordar las posibles ineficiencias, puede garantizar que su compresor de aire funcione de manera óptima.

Identificación de las causas de pérdida de energía en un compresor de aire

La pérdida de energía en un compresor de aire puede deberse a diversos factores, muchos de los cuales pueden pasar desapercibidos a menos que se supervisen activamente. Las causas comunes incluyen un mantenimiento inadecuado, fugas, componentes ineficientes o un diseño inadecuado del sistema.

Los sistemas de aire comprimido convierten la energía en energía almacenada en forma de aire presurizado. Sin embargo, durante estos procesos, la fricción, la generación de calor o las fugas pueden reducir la producción. Un sistema bien gestionado prioriza la minimización de estas pérdidas para maximizar el uso de energía y la eficiencia operativa.

Comprender dónde se origina la pérdida de energía en su sistema es crucial antes de implementar soluciones. Por ejemplo, un compresor con mal mantenimiento o líneas de aire con fugas pueden reducir drásticamente la eficiencia. Además, los compresores de aire tradicionales sin mecanismos de control avanzados pueden consumir más energía que un modelo moderno. Identificar estos factores permite a los administradores de instalaciones enfocar sus recursos donde más se necesitan.

Consideraciones para una operación eficiente

Al evaluar el funcionamiento de su compresor de aire, considere las tecnologías y prácticas más modernas. Un equipo obsoleto o inadecuado puede causar una pérdida considerable de energía.

Una solución convincente es la incorporación de sistemas de accionamiento de velocidad variable (VSD). Compresor de aire VSD Ajusta la velocidad del motor según la demanda de aire en tiempo real, optimizando el consumo energético durante periodos de fluctuación de la demanda. Al alinear el consumo energético con los requisitos operativos, los administradores de instalaciones pueden mantener una eficiencia constante y reducir el desperdicio.

La importancia de la prevención de fugas

Las fugas son una de las principales fuentes de pérdida de energía en los sistemas de aire comprimido. A menudo persisten porque pasan desapercibidas hasta que sus efectos se manifiestan en facturas de energía más altas de lo normal o en una reducción del rendimiento del sistema. El mantenimiento preventivo y las inspecciones periódicas del sistema son vitales para mejorar su eficiencia.

Las fugas suelen ocurrir en accesorios, mangueras y conexiones, especialmente en sistemas de uso intensivo. Sin embargo, la detección y reparación de fugas no son tareas complejas. Con equipos de detección de fugas por ultrasonidos, un técnico capacitado puede identificar rápidamente los problemas y asegurar el sistema. Incluso una fuga pequeña puede causar una disminución significativa del rendimiento del sistema. Resolver las fugas de inmediato no solo mejorará la eficiencia energética, sino que también mantendrá una presión de aire constante en los equipos que dependen del compresor.

Protocolos de mantenimiento

El mantenimiento deficiente es otra causa importante de pérdida de energía en los compresores de aire. Una máquina con un mantenimiento inadecuado sufrirá desgaste en sus componentes internos, lo que reduce la eficiencia del sistema y, con el tiempo, puede provocar fallos en los componentes.

El mantenimiento regular garantiza el óptimo funcionamiento de componentes esenciales, como filtros, válvulas y pistones. Por ejemplo, cuando los filtros se obstruyen, el compresor debe trabajar con mayor intensidad de lo normal para proporcionar la presión de aire necesaria. Esto aumenta el consumo de energía. Asimismo, la acumulación excesiva de carbón en el sistema puede dificultar el flujo de aire normal.

Seguir un programa de mantenimiento detallado garantiza una eficiencia duradera. Estas inspecciones suelen incluir la monitorización de los niveles de presión, la lubricación de los componentes y la eliminación de residuos o contaminantes. Asociarse con proveedores de servicio confiables puede reducir el tiempo de inactividad y prolongar la vida útil del compresor de aire.

Optimizar la colocación de la entrada de aire

La ubicación de la entrada de aire puede afectar significativamente la eficiencia energética del sistema. Una ubicación incorrecta puede provocar que el compresor absorba aire contaminado, lo que acelera el desgaste y aumenta la resistencia interna. Por ejemplo, las entradas de aire ubicadas cerca de fuentes de contaminantes, como humos o polvo, pueden contaminar la salida de aire comprimido. El sobrecalentamiento de los sistemas requiere energía adicional, lo que genera ineficiencias que, de otro modo, podrían evitarse fácilmente con una ubicación adecuada de la entrada.

Por otro lado, optimizar la ubicación de las entradas garantiza un flujo de aire limpio y reduce la presión sobre el compresor. Invertir en soluciones de entrada que favorezcan una calidad de aire limpio también reduce la presión sobre los filtros. Optimizar la ventilación en su espacio de trabajo garantiza que los compresores funcionen a temperaturas ideales.

Diseño y configuración del sistema

El diseño y la configuración de su sistema de compresores de aire son cruciales para gestionar el consumo energético y la eficiencia a largo plazo. Los sistemas que carecen de una distribución de tuberías práctica o de suficiente almacenamiento de aire pueden sobrecargar los compresores, lo que genera desperdicio de energía, mayores costos operativos y un desgaste prematuro del equipo.

Descuidar las consideraciones de diseño de las tuberías puede provocar caídas de presión excesivas, una distribución desigual del flujo de aire o cuellos de botella en el sistema. Estas ineficiencias obligan al compresor a trabajar más de lo necesario y a consumir más energía para mantener los niveles de presión deseados. Una planificación cuidadosa es esencial para evitar estos problemas. Las mediciones adecuadas, el modelado detallado del sistema y los procesos de prueba iterativos permiten a los administradores de instalaciones lograr las configuraciones más eficientes energéticamente, minimizando al mismo tiempo los riesgos operativos para las tuberías y el almacenamiento.

Además, la incorporación de depósitos de aire en sistemas más grandes puede mejorar el rendimiento. Los depósitos de aire estabilizan las fluctuaciones de presión, garantizando un flujo de aire más constante durante los períodos de alta demanda. Esto optimiza el consumo energético diario, mantiene los niveles de presión y reduce la necesidad de ciclos frecuentes de compresores. Los sistemas de aire correctamente configurados alivian la tensión en los compresores, prolongan su vida útil, reducen los costos de mantenimiento y promueven prácticas energéticas sostenibles en toda la instalación.

En última instancia, invertir tiempo en ajustar el diseño y la configuración de su sistema de compresor de aire se traduce en eficiencia energética, reducción de costos y mayor confiabilidad.

Automatización y control

El uso de controles automatizados puede mejorar el rendimiento del compresor de aire. Al implementar sistemas inteligentes que monitorizan y ajustan activamente la producción, se mantiene una eficiencia operativa constante ante las fluctuaciones de la demanda.

Los sistemas avanzados de control automatizado optimizan el consumo de energía mediante ajustes en tiempo real, lo que permite a los administradores asignar recursos eficientemente. Además, estas soluciones minimizan el riesgo de error humano al proporcionar datos de diagnóstico y métricas prácticas.

La automatización puede incluir controladores secuenciales que sincronizan múltiples compresores o análisis en tiempo real para detectar posibles ineficiencias. Estos sistemas ahorran energía sin comprometer la operación de las tareas de fabricación.

Mejore la eficiencia energética con medidas prácticas hoy mismo

Reducir la pérdida de energía en su compresor de aire es fundamental para mantener la productividad y los gastos operativos. Al abordar las fugas, el mantenimiento deficiente y el diseño ineficiente, crea un sistema optimizado y confiable. Las soluciones modernas, que incluyen sistemas de control avanzados, configuraciones de sistema adecuadas y variadores de velocidad, maximizan el potencial operativo.

Si busca reducir la ineficiencia energética, seguir las prácticas recomendadas de esta guía puede generar mejoras de rendimiento mensurables. Reducir la pérdida de energía de un compresor de aire se reduce a optimizar todos los componentes y priorizar un mantenimiento constante. De esta manera, sus instalaciones mantendrán la eficiencia y aumentarán los ahorros de costos a largo plazo.