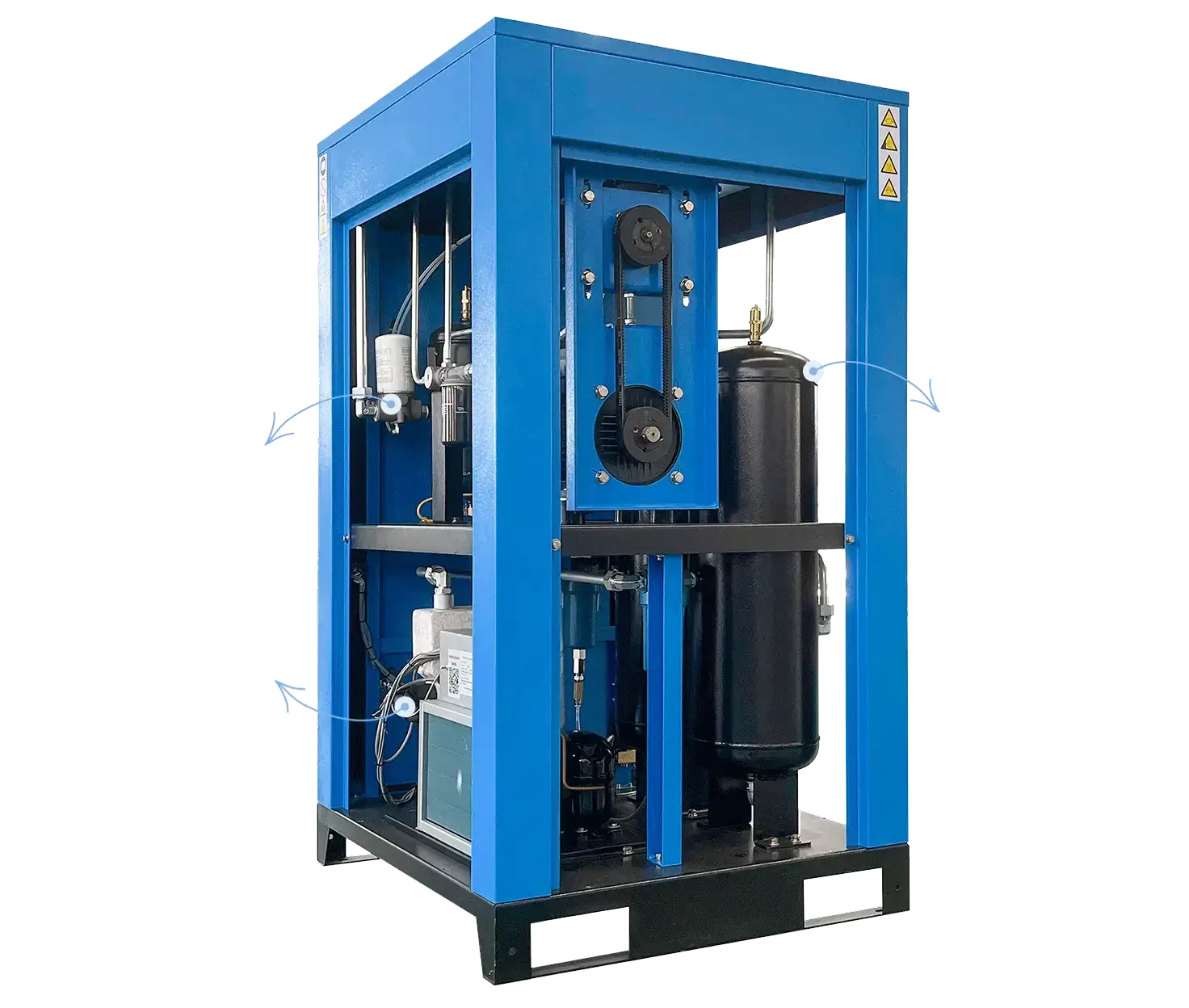

10 consejos para que su compresor de aire sea más duradero

Los compresores de aire son inversiones importantes para empresas y talleres. El mantenimiento garantiza que el equipo ofrezca un servicio constante.

Para aumentar la durabilidad de su compresor de aire, es necesario prestar atención sistemática a los componentes clave y a las prácticas operativas que inciden directamente en la longevidad del equipo. Utilice las siguientes estrategias para mantener el rendimiento durante toda la vida útil del equipo.

1. Los cambios regulares de aceite mantienen protegidos los componentes internos

Lubricando las partes móviles de un compresor de aire industrial, Previene el desgaste interno. El aceite nuevo no solo mantiene un funcionamiento suave al formar una capa protectora entre las superficies metálicas, sino que también elimina contaminantes como suciedad, depósitos de carbón y virutas de metal. Estos contaminantes se acumulan naturalmente, pero si no se tratan, pueden dañar gravemente los pistones, cilindros y cojinetes. Los lubricantes de alta calidad crean barreras duraderas que reducen la fricción y disipan el calor, protegiendo los componentes internos críticos de la tensión y los daños.

2. El mantenimiento del filtro de aire previene daños por contaminación

Los filtros de aire son la primera línea de defensa del compresor, protegiéndolo del polvo, los residuos y la humedad perjudiciales que podrían entrar en el sistema. Un filtro de aire limpio garantiza que solo aire limpio y seco llegue a la cámara de compresión, lo que previene la corrosión interna y el desgaste de componentes sensibles.

Con el tiempo, los filtros obstruidos restringen el flujo de aire, obligando al compresor a trabajar más. Esto resulta en un mayor consumo de energía, sobrecalentamiento y menor eficiencia. Inspeccionar y reemplazar o limpiar regularmente los filtros de aire es la mejor manera de proteger el rendimiento y la longevidad del compresor.

3. El drenaje elimina la acumulación de humedad.

La humedad es una consecuencia inevitable de los sistemas de aire comprimido. El agua puede acumularse en tanques y receptores, provocando la corrosión y el debilitamiento de las superficies metálicas. Peor aún, esta humedad puede fomentar condiciones ácidas que dañan las paredes, los accesorios y los componentes internos del tanque, acelerando el desgaste y aumentando el riesgo de fallos.

Implementar rutinas de drenaje diarias en entornos con alta humedad y un drenaje semanal en condiciones normales es esencial para mantener condiciones óptimas de funcionamiento. La instalación de válvulas de drenaje automáticas puede simplificar aún más este proceso, eliminando la humedad de forma constante sin necesidad de intervención manual.

4. El control de temperatura previene problemas de sobrecalentamiento

El sobrecalentamiento es peligroso. Puede causar daños térmicos, deformación de componentes y deterioro de las juntas. Una ventilación adecuada alrededor del compresor permite una disipación eficaz del calor. Limpie periódicamente las aletas de refrigeración y asegúrese de que nada obstruya los ventiladores.

Para mayor seguridad, la instalación de dispositivos de monitoreo de temperatura puede proporcionar información en tiempo real y alertas tempranas de sobrecalentamiento, lo que permite a los operadores tomar medidas correctivas antes de que se produzcan daños graves. Este enfoque proactivo protege el equipo y reduce el tiempo de inactividad.

5. Los ajustes de tensión de la correa reducen el desgaste

Las correas desempeñan un papel crucial en la transferencia de potencia entre el motor y el compresor. Una tensión inadecuada de la correa, ya sea demasiado floja o demasiado apretada, puede afectar el rendimiento del equipo y la vida útil de los componentes.

Las correas sueltas pueden resbalar bajo carga, lo que provoca ineficiencia, aumento del calor y desgaste innecesario. Las correas demasiado tensas someten a una tensión excesiva a los rodamientos, poleas y componentes del motor. Revisar y ajustar regularmente la tensión de la correa garantiza una transferencia de potencia eficiente.

6. La inspección de válvulas mantiene la integridad del sistema

Las válvulas son fundamentales para el correcto funcionamiento de su compresor de aire, ya que regulan la presión y garantizan un funcionamiento fluido. Con el tiempo, las válvulas de seguridad, las válvulas de retención y las válvulas de descarga pueden desgastarse o presentar fallas. Cualquier irregularidad en la presión puede sobrecargar los componentes del sistema.

Realice inspecciones rutinarias de las válvulas para identificar patrones de desgaste o posibles fallas antes de que se conviertan en problemas más graves. Las pruebas periódicas de las válvulas en diferentes condiciones de presión garantizan que funcionen según las especificaciones de diseño. Reemplazar los componentes de las válvulas desgastados o dañados, según sea necesario, ayuda a mantener la integridad del sistema.

7. La optimización del sistema de admisión mejora la eficiencia

El sistema de admisión es donde respira el compresor. Asegurar que entre aire limpio y seco al sistema es esencial tanto para la eficiencia como para la protección de los componentes. Unas admisiones mal ubicadas o una filtración inadecuada pueden permitir la entrada de contaminantes como polvo, neblina de aceite y humedad, lo que provoca desgaste interno e ineficiencia.

Optimizar el sistema de admisión implica alejarlo de fuentes de calor, gases de escape y otros contaminantes, así como instalar sistemas de filtración de admisión de alta calidad para bloquear partículas dañinas. Limpiar el sistema de admisión puede aumentar la fiabilidad del compresor, incluso en condiciones extremadamente exigentes.

8. La calibración del presostato garantiza un funcionamiento correcto

Los presostatos regulan el encendido y apagado del compresor. Si no están correctamente calibrados, pueden provocar ciclos incorrectos. Esto puede sobrecargar el motor y reducir su vida útil. Por ejemplo, los ciclos frecuentes pueden sobrecargar los componentes del motor, mientras que una activación tardía puede provocar caídas de presión que afecten al rendimiento.

Calibre los presostatos según sea necesario para mantener los niveles de presión adecuados. Abordar estas complicaciones con prontitud evita que los motores trabajen en exceso. Por lo tanto, contribuye a que el compresor de aire funcione de forma constante y fiable.

9. El control de vibraciones reduce la tensión estructural

La vibración es una consecuencia inevitable del funcionamiento de los compresores de aire industriales, pero si no se controla adecuadamente, puede causar tensión estructural y daños a largo plazo. Una vibración excesiva puede agrietar componentes, aflojar accesorios y afectar a los equipos circundantes. El uso de almohadillas antivibratorias, un montaje adecuado y la instalación del compresor sobre una base sólida y nivelada pueden reducir considerablemente las vibraciones transmitidas. Revisar periódicamente la alineación y asegurar todas las conexiones garantiza que los componentes permanezcan correctamente posicionados, lo que evita problemas de desalineación y prolonga la vida útil del compresor de aire.

10. El mantenimiento de las conexiones eléctricas previene fallos

La maquinaria no puede funcionar sin conexiones eléctricas fiables. Para el funcionamiento seguro y eficiente de un compresor de aire, las conexiones sueltas o corroídas pueden provocar caídas de tensión, resistencia eléctrica y acumulación de calor. Todas estas averías pueden dañar motores, sistemas de control y otros componentes. En casos extremos, un mantenimiento deficiente de las conexiones puede incluso provocar incendios eléctricos.

La clave es realizar inspecciones entre seis meses y un año. Limpie y apriete las conexiones eléctricas y reemplace cualquier componente dañado. Estas tareas de mantenimiento facilitarán un suministro de energía constante.

Asegúrese de utilizar conectores y recubrimientos protectores de alta calidad. Esto mejorará aún más la confiabilidad y reducirá el riesgo de fallas inesperadas y costosos tiempos de inactividad.

Conclusión: Cómo proteger su compresor de aire

Estos consejos para aumentar la durabilidad de su compresor de aire sientan las bases para programas de mantenimiento integrales que minimizan el tiempo de inactividad y los costos de reparación. Implemente estas estrategias para proteger su inversión y garantizar un rendimiento confiable durante años. La aplicación constante de estas técnicas le brinda el servicio de aire comprimido confiable que sus operaciones requieren, con la confianza que brinda un cuidado adecuado del equipo.